LA IMPLemenTACIÓN EN EL SERVICIO DE REPARACIÓN MÉDICA DE OLYMPUS

Olympus se enorgullece de desarrollar soluciones de productos orientados al cliente para la tecnología médica, la ciencia y la industria. Durante más de 100 años, Olympus se ha centrado en hacer que la vida de las personas sea más sana, segura y satisfactoria. Sus productos ayudan a detectar, prevenir y tratar enfermedades, promueven la investigación científica y contribuyen a la seguridad de la sociedad.

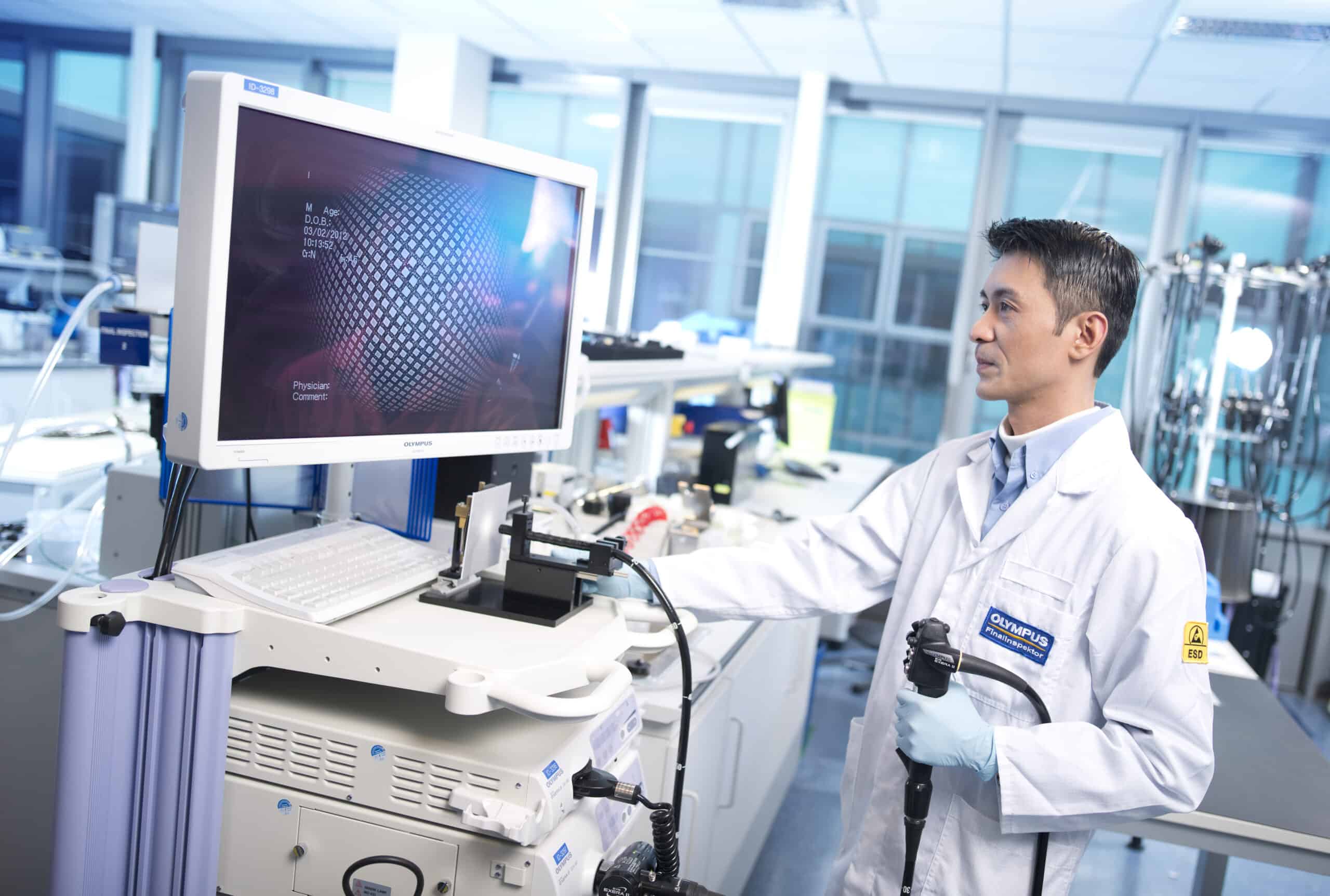

La cartera de tecnología médica de Olympus incluye endoscopios, laparoscopios y sistemas de imagen por video, así como dispositivos quirúrgicos eléctricos, soluciones OP integradas, servicio de tecnología médica y un amplio espectro de instrumentos de endoterapia para aplicaciones endoscópicas y terapéuticas.

LA SITUACIÓN INICIAL

Como empresa líder en tecnología médica, Olympus mejora los estándares de tratamiento de determinadas enfermedades y, por tanto, los servicios y resultados para sus clientes. En los últimos dos años, el Servicio de Reparaciones Médicas (MRS) se ha centrado en estandarizar y optimizar el proceso de reparación en toda la red de EMEA con el objetivo principal de reducir el plazo de reparación.

El siguiente paso es establecer una cultura de mejora continua para producir resultados sostenibles en términos de costo, calidad y entrega. Para que la mejora continua forme parte de la cultura diaria, Medical Repair Service ha decidido implantar lean tanto en las operaciones como en las funciones administrativas. Para este proyecto, Olympus MRS necesitaba un socio que pudiera ayudarles a desarrollar habilidades y competencias lean en la organización.

El programa me pareció muy breve, refrescante y motivador. Staufen transmitió el espíritu LEAN de una manera encantadora.

CHRISTOPH SCHÜTTE

Service Product Engineer and LEAN Ambassador, OLYMPUS SURGICAL TECHNOLOGIES EUROPE

la implementación

En colaboración con Staufen, Olympus MRS desarrolló e introdujo un programa de formación adaptado a las necesidades específicas de la organización. Este programa de cualificación internacional consta de formaciones in situ con simulaciones y trabajo práctico en grupo, así como unidades de aprendizaje basadas en la web en los idiomas locales.

Para Markus Franz y Oliver Maierski, de Staufen AG, se trataba de garantizar que se transmitiera a los participantes un saber hacer lean modular y a medida, y que se fomentara un sentimiento de cohesión que inspirara motivación y deseo de lean.

La introducción de un programa de cualificación práctica en la República Checa, Portugal, Inglaterra, Francia y Alemania durante la pandemia de Corona presentó muchas oportunidades, pero también algunos retos para todos los participantes.

Staufen habló con Evelina Speri, Lean System Manager para la región EMEA de Medical Repair Service.

Evelina Speri

Lean System Manager for EMEA Region

Olympus Surgical Technologies Europe

Sra. Speri, junto con Staufen AG, usted estableció un programa interno de cualificación. Cuál fue el motivo de este programa y cuál era su objetivo?

En esencia, se trataba de acortar los plazos de entrega en nuestros centros del Servicio de Reparaciones Médicas, reducir costes y mejorar los procesos de reparación con el objetivo de aumentar la satisfacción del cliente.

Para mí, como responsable del sistema Lean, el reto consiste en concebir el Lean como un sistema, implantarlo en nuestras sedes y trabajar con los expertos locales en Lean y en coordinación con la dirección. Para nosotros, lean no debe considerarse un proyecto, sino una nueva forma de pensar y un método para la mejora sostenible de los procesos. Para ello, el primer paso requería un programa de cualificación, que debía preparar a los participantes en el proceso para el viaje lean.

¿Cómo de difícil fue el primer paso, la preparación de toda la organización para el lean journey?

Para nosotros, el reto principal era que los empleados de la organización tenían una gran variedad de experiencias con proyectos y métodos de optimización. Sin embargo, sólo unos pocos efectos de estas iniciativas eran visibles y podían medirse. No había una comprensión uniforme de la estructura y el método de mejora. A esto se sumó el hecho de que en los dos últimos años, debido a la pandemia, tuvimos que introducir el lean principalmente de forma virtual. La única excepción fueron las formaciones con Staufen in situ. El trabajo inicial fue exigente pero necesario para establecer un sistema de estandarización y estructuración de la mejora de procesos que abarcase todas las sedes.

¿Cómo planificó las etapas de su lean journey?

La implementación del sistema Lean se basó en tres pilares: en primer lugar, el establecimiento de competencias Lean; en segundo lugar, la optimización de nuestra gestión de planta; y en tercer lugar, la aplicación de mejoras específicas (Kaizen) en nuestros procesos. Nuestro viaje hacia el Lean comenzó con la comunicación de los conocimientos y el establecimiento de las competencias Lean en noviembre de 2021. Hasta la fecha, más de 100 directivos y empleados han recibido formación en varios lugares. Paralelamente a las formaciones, que seguimos desplegando, estamos estandarizando nuestro Shop Floor Management. También está ya muy avanzada una estructura para generar y aplicar Kaizen.

¿Cuál es su conclusión sobre cómo ha ido la cooperación con Staufen?

Fueron necesarias varias reuniones para formular una imagen objetivo común. Además, la pandemia comprometió el desarrollo previsto de la formación, ya que no fue fácil organizar las unidades de formación en el taller. No obstante, estamos muy satisfechos con los resultados obtenidos hasta ahora. El programa de cualificación ha aportado muchos momentos “ajá”. En particular, las simulaciones de la parte práctica fueron muy convincentes.

Pero aún estamos al principio de nuestro viaje lean. Sin embargo, hemos dado el primer paso en la dirección correcta. La gran motivación y el compromiso de todo el equipo directivo en este tema han desempeñado un papel decisivo. Ya son evidentes muchas mejoras, lo que nos motiva a dar el siguiente paso.

LA EMPRESA

Olympus tiene su sede central en Tokio (Japón) y cuenta con más de 30.000 empleados en casi 40 países de todo el mundo. Olympus Europa, con sede central en Hamburgo (Alemania), presta servicio a la región EMEA (Europa, Oriente Medio y África) y cuenta con más de 7.800 empleados en 21 países.

7,800

Empleados

21

países

También le puede interesar

BestPractice en Vivo

Exclusively for you, we are opening the gates to excellent businesses – our BestPractice partners. Benefit from case studies of successful businesses.

Leer más